高精度針孔檢測設(shè)備

More >>

您所在的位置:精質(zhì)視覺 > 新聞中心>機器視覺的四大典型應(yīng)用

2023-01-09 10:56:31 精質(zhì)視覺

在工業(yè)領(lǐng)域的四大典型應(yīng)用中,按照技術(shù)領(lǐng)域可劃分為:檢測、測量、定位、讀碼與識別。機器視覺系統(tǒng)具有高精度、可實現(xiàn)非接觸測量、可長時間穩(wěn)定工作等特點,在國內(nèi)外工業(yè)領(lǐng)域均被廣泛應(yīng)用,提高了產(chǎn)品質(zhì)量和生產(chǎn)線自動化程度。隨著配套基礎(chǔ)建設(shè)的完善,以及技術(shù)、資金的積累,各行各業(yè)對配置機器視覺技術(shù)的工業(yè)自動化、智能化需求開始出現(xiàn)。

機器視覺技術(shù)在電子、汽車制造、機器人、新能源、激光、半導體、醫(yī)藥、食品、紡織、包裝等多個行業(yè)被廣泛地應(yīng)用。在工業(yè)領(lǐng)域的四大典型應(yīng)用中,按照技術(shù)領(lǐng)域可劃分為:檢測、測量、定位、讀碼與識別,在現(xiàn)代自動化生產(chǎn)過程中,人們將機器視覺系統(tǒng)廣泛地應(yīng)用于生產(chǎn)過程監(jiān)視、成品檢驗和質(zhì)量控制等領(lǐng)域。

1.檢測——查找被測物體瑕疵或其它異常,比如元器件錯裝、漏裝、表面缺陷檢測等;2.測量——計算物體上兩個或以上點或幾何位置之間的距離,并確認這些測量值是否符合規(guī)格;3.引導定位——定位元件的位置、方位和關(guān)鍵特征,從而進行引導組裝等;4.讀碼與識別——讀取元件、標簽和包裝上印刷的代碼、DM碼、OCR字符。

視覺檢測

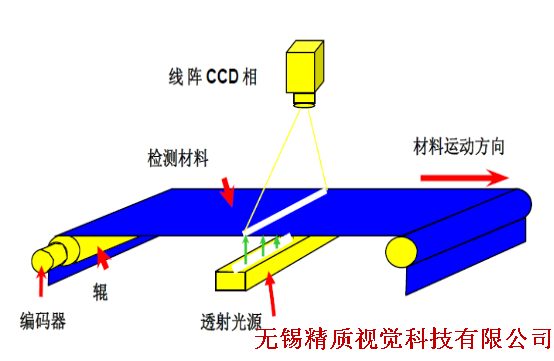

自動化生產(chǎn)中,視覺檢測應(yīng)用范圍非常廣泛,涉及各種各樣的質(zhì)量檢測。如:產(chǎn)品有無漏裝、錯裝,表面是否有劃痕、斑點缺陷等。視覺檢測系統(tǒng)在一定程度上能提高產(chǎn)品的質(zhì)量和生產(chǎn)效率,提高生產(chǎn)柔性和自動化程度。

檢測方法一般通過光學成像和圖像采集裝置獲得產(chǎn)品的數(shù)字化圖像,利用視覺算法處理軟件和圖像分析,獲取相關(guān)的檢測信息,形成對被測產(chǎn)品的判斷決策,最后將該決策信息結(jié)果發(fā)送給控制裝置或機構(gòu),完成下一步的剔除或分揀動作。

常用圖像處理方法有模板匹配、圖像濾波、斑點分析等,獲取需要檢測位置的尺寸,形態(tài),面積等參數(shù)進行判斷。現(xiàn)在也普遍使用深度學習的方式,通過對小批量的樣本數(shù)據(jù)進行學習訓練,生成檢測模型在進行結(jié)果判斷的方式。

檢測類項目的典型應(yīng)用有汽車零件漏裝檢測,鋰電池的異物、劃痕、壓痕、污染、腐蝕、字符模糊等,PCB電路板的零件漏裝、反裝、錯裝和漏焊等,食品包裝的破損、黑點等外觀檢測,礦泉水瓶的液位檢測等。

測量

尺寸測量是常見的測量需求,當人眼精度滿足不了時,就必須采用量具和儀器測量。傳統(tǒng)的尺寸測量中,典型的方式是利用游標卡尺、千分尺等測量工具,針對工件的某個尺寸參數(shù)進行多次測量后取平均值。測量速度慢,測試數(shù)據(jù)統(tǒng)計不及時,不適用于自動化生產(chǎn)。

機器視覺的尺寸測量具有精度高、速度快的特點,由于不用接觸產(chǎn)品,有效避免了人工測量對產(chǎn)品造成的二次傷害,不但可以獲得尺寸參數(shù),還可以根據(jù)測量結(jié)果及時給出反饋信息,修正生產(chǎn)加工參數(shù)值,優(yōu)化產(chǎn)品質(zhì)量,減少損失。

機器視覺測量主要應(yīng)用在品質(zhì)檢測階段。主要利用視覺測量方法,對加工后的產(chǎn)品進行全自動化檢測。例如測量尺寸、平面度等是否合格。尺寸測量主要通過2D的測量方式,平面度測量主要通過3D的測量方式。

2D尺寸測量主要應(yīng)用于各種平面尺寸測量,例如:半徑、寬度、長度、角度、輪廓度等。平面度3D測量是指被測物體實際表面相對其理想平面的變動量。將被測物體實際表面與理想平面進行比較,兩者之間的最大差距即為平面度誤差值,或通過測量實際表現(xiàn)上若干點的相對高度差,再換算以最大高度差表示平面度誤差值。

引導定位

在自動化生產(chǎn)或機械加工過程中產(chǎn)品或工件的定位十分重要。傳統(tǒng)的人工定位方法造成檢測人員用眼疲勞,判斷標準易出現(xiàn)偏差或浮動,速度較慢且精度低。引入機器視覺定位技術(shù)后,能夠自動判斷產(chǎn)品或工件位置,通過圖像識別到物體的特征姿態(tài),找到被檢測的產(chǎn)品或工件具體位置后,把姿態(tài)數(shù)據(jù)傳遞給機器人,進行下一步動作。工業(yè)機器人需知道產(chǎn)品或工件被操作前的位置以及被操作后的目標位置,進行精確的抓取操作。

工業(yè)機器人可以通過視覺定位系統(tǒng)及時地了解工作環(huán)境的變化,從而進行相應(yīng)的工作調(diào)整。視覺定位應(yīng)用場景有全自動裝配、生產(chǎn),如:自動焊接、自動包裝、自動噴涂等。引導應(yīng)用一個關(guān)鍵的技術(shù)就是要通過手眼標定把相機的坐標系和機械手等運動機構(gòu)的坐標系統(tǒng)一起來。

引導系統(tǒng)有2D引導和3D引導,分為抓取、組裝、精定位和軌跡引導幾種方式。應(yīng)用場景有上下料,手機零件組裝,汽車零件無序抓取,引導精定位放置到載具,引導點膠和引導焊接等。

讀碼與識別

傳統(tǒng)的識別方法依賴人工手動控制操作,受限于條碼印刷、材質(zhì)等因素,識別速度較慢,識別準確率難以保證。機器視覺對圖像進行采集、處理、分析,可以識別各種不同模式的目標和對象。通常包括目標識別,顏色識別,讀碼和OCR字符識別。典型的應(yīng)用場景有物品分揀、顏色分揀、一維碼和二維碼讀取、字符讀取等。典型的應(yīng)用為二維碼識別,大量的數(shù)據(jù)信息存儲在二維碼中,通過二維碼對產(chǎn)品進行跟蹤、系統(tǒng)對接管理等。在自動化生產(chǎn)線上,對各種材質(zhì)表面的二維碼進行讀取識別,提高現(xiàn)代化生產(chǎn)的效率。

Conclusion

機器視覺在人工智能以及深度學習算法的輔助之下,以機器視覺代替人眼,避免了手動操作造成的失誤,有效地提升對制造業(yè)工作效率,智能化的檢測模式的準確率遠高于人工目檢,更不會受人類主觀情緒影響,能滿足較高的精度要求,從而達到為企業(yè)實現(xiàn)降本增效的目的。